当社の工場は国内でも有数の高級プリントエ場として、高い評価と信頼を得ています。

その背景として、有能な人材と豊富な感性、時代を見据えた積極的な設備投資、徹底管理された生産体制など、地道な努力の積み重ねがあるのです。

織り上げたままの織物。

プリントする前の生地です。

生地の不純物や汚れを取り除き白くして染色しやすくします。

生地に絹のような光沢を出し防縮性・染色性を良くします。

生地を引っ張りながら均一に伸ばし製品規格に合わせます。

染色(プリント)のこと。様々なタイプの版を使って生地に染料を押し付け、色や模様をプリントします。

カラーインクジェットプリンターにて染色する方法。高精細で鮮明な表現が可能。小ロット生産も可能です。

平らな型を用いて染色する方法。色の数に応じて複数枚の型を上げ下げしながら染色します。

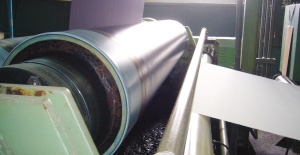

型が回転する円筒形になっており、型の内部に染料を流し込みロッドで押し付けて染色する方法です。

表面に模様を彫刻した銅製のローラーに染料をつけて、回転しながら染色する方法。生産スピードが速いプリント方法。連続柄。

白生地に柄なしの単色に染め上げること。

生地を染料に潜らせローラーで絞り乾燥させる方法。生産スピードが速い事が特徴です。

高温高圧で水流により生地を循環させて染色する方法。合成繊維等を染めることが多く、繊細な繊維でも水流によりダメージを与えずに加工が可能です。

常圧下での水流により生地を循環させて染色する方法。布にかかる張力をできる限りなくし、シワ等を最小限に抑えることができます。

柔軟剤を用い、柔らかな風合いを生地に与える加工方法。その他様々な付加価値を与える加工を行います。

生地を引っ張りながら均一に伸ばし製品規格に合わせます。

ローラーで熱と圧力を掛けて生地の目を詰め、通気性を確保しつつ羽毛の吹出しを防ぐ加工です。

出荷前の製品検査。染不良や汚れ、キズ、しわ等の有無を検査します。

検反が終わった製品を梱包します。